| Bezeichnung des Prüfstandes | ZF DKA Reibungsprüfstand |

| Art des Prüfstandes | Bauteilprüfstand |

| Verwendungszweck | Einsatz zur Messung des Reibungs- und Verschleißverhaltens von Scheibenkupplungen mit wiederholten Schaltungen, ähnlich dem bei Automatikgetrieben beobachteten. Auch in der Lage die Losbrechreibzahl zu messen. |

| Ergänzende Angaben | Die Ergebnisse des Tests sollten parallel zu denen einfacher Reibungsteste (z.B. LVFA Prüfstand) und Getriebetesten betrachtet werden. |

| Prinzipskizze des Prüfstandes | nicht verfugbar |

| Skizzenquelle | - |

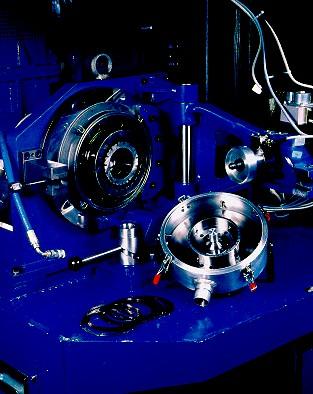

| Kurzbeschreibung des Prüfstandes | Ein Kupplungssatz (typischerweise von einem aktuellen Getriebe) wird so installiert, dass die Stahlscheiben am Prüfstand fixiert sind und die Reiblamellen mit dem Schwungrad verbunden werden. Das Schwungrad wird auf eine vorgegebene Drehgeschwindigkeit beschleunigt, dann wird ein vorbestimmter Kontaktdruck auf die Kupplung ausgeübt, welcher das Schwungrad zum Stillstand bringt. Das Reaktionsdrehmoment und die eingesetzte Kraft werden während der Anhaltphase gemessen, der Reibungskoeffizient wird fortlaufend kalkuliert. Der Schmierstoff wird in einer definierten Dosierung durch eine Düse in das Zentrum des Kupplungssatzes gesprüht. Es gibt zwei Haupttypen an Prüfständen: DKA 1A - 27kW/1500Nm und DKA 1B – 50kW/2000Nm; der DKA 18 Prüfstand kann eine höhere Trägheit auf das Schwungrad ausüben. |

| Foto(s) |   |

| Fotoquelle | Lubrizol Ltd, ZF Passau |

| Verwendete Prüfkörper und Kontaktgeometrie | Prüfteile werden normalerweise von einem speziellen Getriebe, abhängig von der Testmethode, verwendet. Aktueller Durchmesser, Reibungsmaterial, Reiblamellen-Nutmuster, Stahlplattenmaterial und Stahlplattenoberflächengüte können alle variieren. |

| bekannte Prüfmethoden | Industriestandards gibt es wenige, wobei nur der FVA 626/1 aktuell ist. Die meisten Teste werden abhängig von speziellen Instruktionen für Teile und Einstellungen durchgeführt, die von den OEMs festgelegt werden. Bekannt ist auch die Methode CEC L-11-A-98 |

| Schmierstoffbedarf für die Prüfung | 13 Liter pro Charge (+ 26 Liter für 2 Spülungen) |

| Zeitaufwand für die Prüfung | Variiert abhängig von der Testprozedur – 6 Stunden bis >100 Stunden |

| Zusätzliche Informationen | Die Prüfstände wurden überwiegend durch GK-Anlagen ersetzt, viele bleiben jedoch im Einsatz. Der Prüfstand ist vergleichbar mit dem amerikanischen SAE#2-Typ Prüfstand, wird jedoch genauer in Bezug auf Design und Anlagensteuerung kontrolliert. |

| PDF als Download | n049-mod1-dka.pdf |

Tribologischer Prüfstand

Simon Peal