| Bezeichnung des Prüfstandes | Universal Reibflächenprüfstand (µ-comp) |

| Art des Prüfstandes | Bauteilprüfstand |

| Verwendungszweck | Der Prüfstand wird zur Untersuchung des Reibwert- und Verschleißverhaltens von Kfz- und Nfz-Synchronisierungen eingesetzt. Auf dem Prüfstand können beliebige Bauteilgeometrien (plan/konisch) verwendet werden. Durch den Einsatz eines transparenten Reibpartners können optische Untersuchungen in z.B. Synchronisierungen oder Lamellenkupplungen durchgeführt werden. |

| Ergänzende Angaben | – |

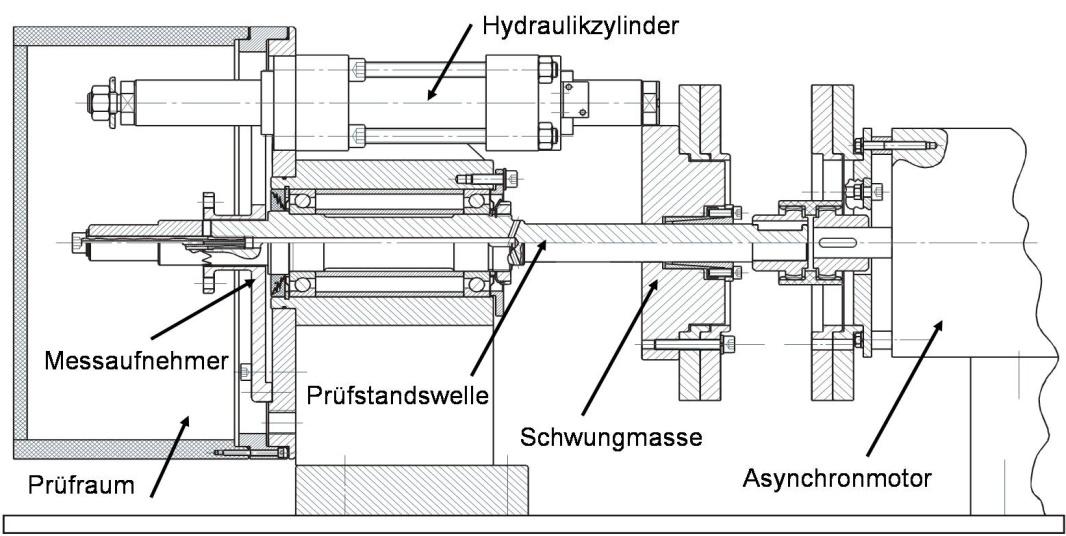

| Prinzipskizze des Prüfstandes |  |

| Skizzenquelle | IMKT |

| Kurzbeschreibung des Prüfstandes | Das Grundprinzip des Universal Reibflächenprüfstands besteht darin, dass der Prüfkörper in Verbindung mit einer Schwungmasse auf eine vorgegebene Drehzahl, welche der zu untersuchenden Differenzdrehzahl entspricht, beschleunigt und über die zu untersuchende Reibfläche gegen die stillstehenden, fest mit dem Messaufnehmer des Prüfstandes verbundene Gegenreibfläche abgebremst wird. Über die rechnerbasierte Prüfstandssteuerung werden die Axialkraft, das Reibmoment, die Drehzahl sowie bis zu drei Temperturmessstellen aufgezeichnet. Die Welle des Prüfstandes ist in Spindellagern gelagert. Hierdurch wird eine hohe Steifigkeit der Wellenlagerung, eine gute Zentrierung der Prüfteile sowie eine problemlose Montage erreicht. Der Prüfkörper wird mittels zentrierender Spannsätze mit der Welle verbunden, so dass die Montage von Prüfteilen verschiedener Abmessungen möglich ist. |

| Foto(s) |   |

| Fotoquelle | IMKT |

| Verwendete Prüfkörper und Kontaktgeometrie | Konische Kontaktgeometrien (Synchronisierungen) |

| bekannte Prüfmethoden | – |

| Schmierstoffbedarf für die Prüfung | 4,5 Liter |

| Zeitaufwand für die Prüfung | Zeitaufwand Rüsten je nach System: ca. 30 Minuten |

| Zusätzliche Informationen | – |

| PDF als Download | n044-mod1-universal.pdf |

Tribologischer Prüfstand

Nils Weber